Aplicación de los estándares máximos mundiales Creación de la cadena de suministro verde

Inaugurada en 2011, es nuestra primera fábrica grande construida, desde la distribución →enlatado → etiquetado → encajonamiento → embalado, una línea de producción automática continua e ininterrumpida.

La línea de producción totalmente nueva de bolsas de líquido Double Nutri tiene la velocidad de producción de 50 veces la maquinaria tradicional, puede producir los productos de 5mL~25mL, realizar el relleno de líquido y partículas y recubrir al mismo tiempo los nutrientes solubles en aceite, solubles en agua, no solubles en agua y entre otros para lograr la mayor biodisponibilidad.

Las seis máquinas de relleno dividen el rollo de aluminio entre tiras, producen bolsas, realizan relleno, sellado y corte para llevar a cabo la producción; el sello puede ser boca de botella pequeña, boca oblicua, boca plana.

SQF (Safe Quality Food) es reconocido y universal en todo el mundo. Todos los alimentos producidos en una fábrica S5 pueden ser marcados con la certificación SQF en el embalaje. Siempre y cuando sea cumplido el estándar más alto SQF LEVEL 3, se puede utilizar el signo en los anuncios o el embalaje de producto. El ámbito de verificación de SQF comprende desde la granja hasta la mesa de comedor, incluye la「administración de fuentes, producción, procesamiento, preparación, tratamiento, manufactura」. Además de enfocarse en la「seguridad alimentaria」, también hace que la「certificación de calidad」 de producto sea distinta al pasado.

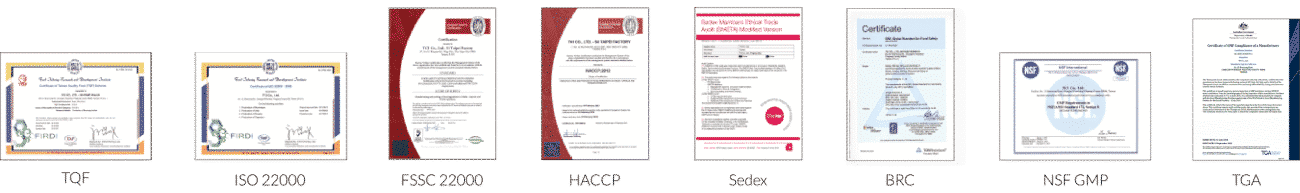

La fábrica ha pasado las certificaciones de GMP de Taiwán, ISO22000, FSSC22000 de Unión Europea, HACCP, ISO50001 (gestión de control de energía), certificación ética Sedex de Inglaterra, asociación de minoristas BRC y la rara NSF GMP estadounidense.

Y puede ayudar a los clientes a adquirir el registro de FDA, el permiso de entrada al mercado de alimentos de China, el registro de solicitud de BPOM de Indonesia, la solicitud de certificación HALAL, incluidos MUI, JAKIM, THIDA, etc. Lo que permite que los clientes se centren más en la mercadotecnia sin necesitar preocuparse por la rápida expansión de mercado y la venta de productos en nuevas zonas.

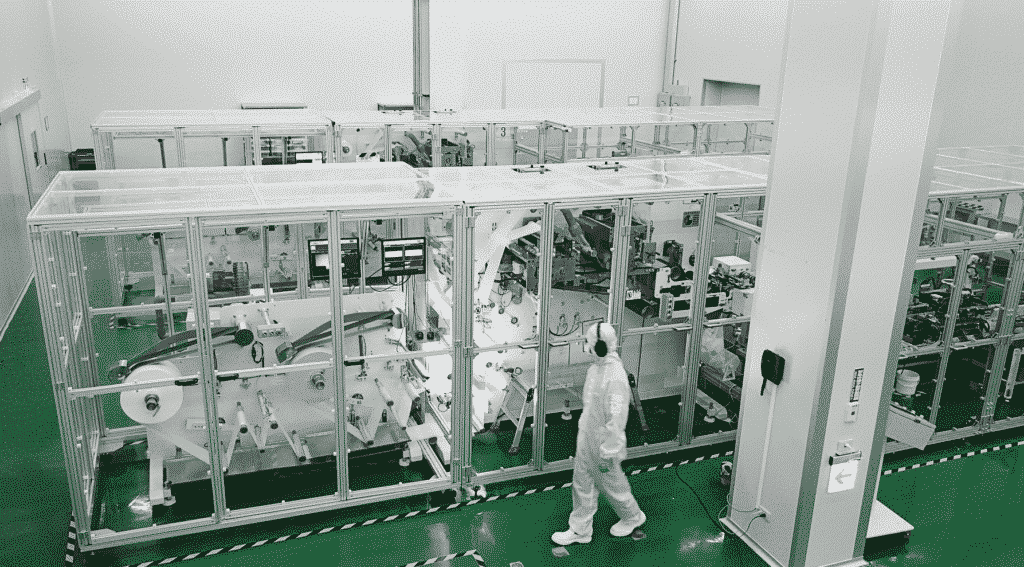

La línea de bebidas funcionales de 50 ml realiza la carga y descarga automática de botellas, reduce el toque del personal. El área de control es taller de purificación a nivel de 100 mil. En la máquina de relleno la purificación es más eficiente hasta el nivel de 100, la botella que entre se invierte para ser lavada por el agua pura a alta presión, y luego de vaciar el agua de lavado, la botella se rellena. La máquina de alimentación automática de tapas puede invertir las tapas de botella, enviarlas hasta la vía de alimentación de tapas y bloquearlas enseguida.

Además de los equipos de producción automáticos de alta velocidad, TCI ha invertido decenas de millones para desarrollar el sistema de ojos de águila. Con la introducción de CCD de alta velocidad (dispositivo de carga acoplada, Charge-coupled Device), se puede realizar la detección de seguridad de productos fuera del alcance de los ojos humanos, por ejemplo: anormalidad de tapas de botella, deformación de roscas, agrietamiento de tapas, inspección de nivel ultrasónica, impurezas, escorias de vidrio ... etc. Puede eliminar automáticamente los productos no calificados, puede detectar 16,7 botellas por segundo y durante las 24 horas ininterrumpidas, y la tasa de éxito de detección llega hasta 99,9%.

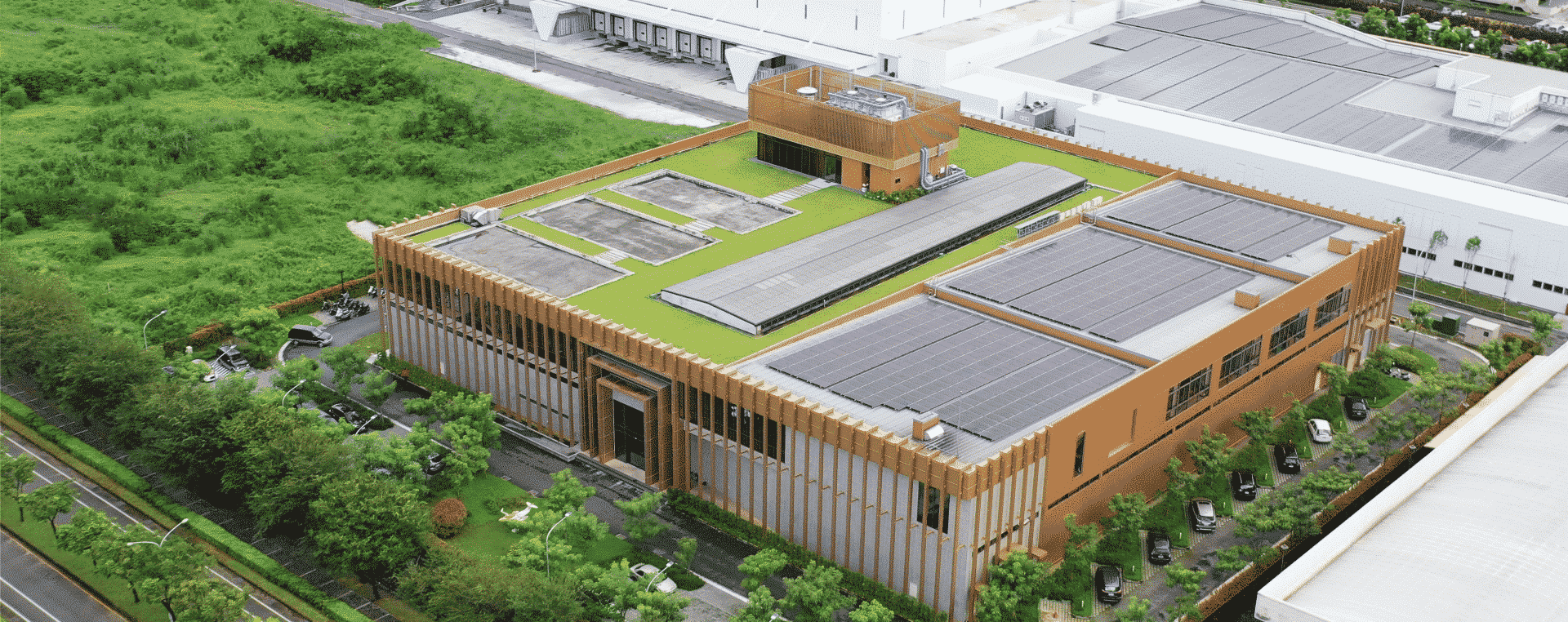

Además de disponer de la alta automatización de una fábrica de nivel S, la fábrica de mascarillas faciales S11 inaugurada y puesta en funcionamiento en el año 2017 es la primera fábrica mundial de mascarillas faciales de protección ambiental, la cual tiene como fuente de potencia la energía eléctrica solar, ha obtenido el signo (sello) de construcción verde y la certificación de protección ambiental LEED estadounidense, y su emisión de la huella de carbono es cero. Es también la única compañía asiática con diseñadores que ha aprobado la certificación de cosméticos orgánicos ECOCERT COSMOS, puede declarar poseer el título ECOCERT, lo que puede ser demostrado en Europa.

Del apilamiento de telas a la impresión por chorro, durante la operación automática mecánica, se puede inspeccionar automáticamente las anormalidades del rollo de tela; el sistema de tamizado preciso puede garantizar que cada mascarilla facial alcanza el peso indicado. Varias cintas transportadoras transfieren las mascarillas al área de embalaje exterior donde se ponen automáticamente en las cajas para ser empaquetadas.

Utilizamos el agua ultrapura tratada por varios procedimientos como material principal de producción de mascarillas faciales

Fue inaugurada y puesta en funcionamiento en el año 2019; gracias a la adopción del método de ahorro energético de la certificación de construcción verde LEED (Liderazgo en Energía y Diseño Ambiental) estadounidense, tanto los materiales constructores generales, como la evacuación de energía y la configuración constructora son más amigables con el medio ambiente y la ecología. Reúne los equipos automáticos de alta velocidad, y cuenta con el almacenamiento inteligente, la máquina de embalaje automático Schubert y la planta de impresión digital.

Utilizamos la máquina de Schubert como fabricante de máquina de embalaje mundialmente famoso, la cual puede responder a varias formas de embalaje y sirve para el embalaje de los dos tipos de botella respectivamente de 750ml y 50ml de la línea de bebidas. Puede realizar el encajonamiento de 100 botellas grandes de 750ml por minuto, así como el encajonamiento de 400 botellas de 50ml cada minuto en caso de optar por cajas de capacidad de 8/10/12 botellas. La máquina es de diseño inteligente modular y puede producir distintas formas de caja de embalaje a través del cambio rápido de moldes.

Su velocidad máxima por minuto puede llegar hasta 160 metros, acelerándose el traslado de materias primas y materiales entre talleres de la planta.

Después de que el sistema de administración de producción MES imparta una orden, los materiales salen del almacén automático, y seguidamente, AGV desatendido los traslada automáticamente hasta cada área indicada de descarga de materiales; se trata de una fábrica totalmente limpia y de transporte desatendido.

En cuanto a la impresión de los materiales de embalaje necesarios para las bebidas, bolsas de polvo, bolsas de líquido, mascarillas faciales y entre otras producidas por TCI, se puede establecer la red de embalaje mediante el programa de integración IOP, el “diseño variable de materiales de embalaje” realizado es favorable para aumentar la competitividad de los productos, y adicionalmente, la identificación de “un objeto, un código” permite la persecución y trazabilidad de todo el proceso de los productos.

Fue inaugurada en el año 2015, hace principalmente los productos de cuidado de salud con forma de dosificación sólida que incluyen polvos, cápsulas y trociscos; los equipos de embalaje automáticos y el sistema de transporte automático desatendido hacen reducir en gran medida el plazo de suministro de mercancías de la cadena de suministro.

Se utiliza el brazo automático avanzado de garras de araña que gracias a la identificación visual, puede localizar y agarrar los materiales que lleguen, así como colocarlos en la cinta transportadora; el sistema calcula automáticamente la cantidad con precisión mejorada, toda la línea puede agarrar 200 piezas por minuto; el sistema de embalaje automático puede procesar 40 cajas por minuto.

Se utiliza el brazo automático ABB de marca famosa internacional que conjuntamente con el sistema de encajonamiento y apilamiento, puede realizar el encajonamiento y apilamiento automático de 13 formas de caja distintas; y en combinación con el sellado de caja automático, la pintura automática de la marca de embarque, el pesaje automático y corrección de errores, así como el sistema de identificación visual, se logra la automatización de embalaje ahorrándose los recursos humanos.

La fábrica de suplementos dietéticos S8 Shanghai cuenta con una producción de alta velocidad y avanzada automatización, lo que permite que cada línea de producción opere de manera eficiente con tan solo 8 empleados. Además, la instalación dispone de una línea de producción de suplementos sólidos de alta velocidad, lo que la convierte en una base clave para la producción de bebidas funcionales y suplementos de TCI en China.

En consonancia con nuestros procesos de producción automatizados de última generación, TCI ha realizado una inversión significativa en el desarrollo del avanzado sistema de monitoreo Eagle Eye. Esta tecnología de vanguardia, equipada con sensores CCD (Dispositivo de Carga Acoplada) de alta velocidad, permite inspecciones de seguridad en tiempo real durante la producción, superando las capacidades visuales humanas. El sistema identifica defectos como tapones de botellas anormales o deformados, distorsiones en las roscas, grietas, impurezas, fragmentos de vidrio y realiza evaluaciones ultrasónicas del nivel de líquido. Además, rechaza automáticamente los productos que no cumplen con los estándares y funciona de manera continua, inspeccionando 16,7 botellas por segundo con una precisión de detección excepcional del 99,9%, garantizando un control de calidad confiable las 24 horas del día.

Con una extensión de 50.000 metros cuadrados, la planta S16 está equipada con avanzadas líneas de producción automatizadas de alta velocidad, lo que permite una entrega eficiente de una amplia gama de productos al mercado de Estados Unidos. La fábrica S16 actúa como un centro que integra las capacidades de investigación y desarrollo de TCI provenientes de China, Taiwán y Estados Unidos. Esta colaboración global nos permite ofrecer un servicio 24/7 a nuestros clientes en todo el mundo, apoyando sus esfuerzos para expandir su presencia internacional.

Forma de dosificación de producción

En consonancia con nuestros procesos de producción automatizados de última generación, TCI ha realizado una inversión significativa en el desarrollo del avanzado sistema de monitoreo Eagle Eye. Esta tecnología de vanguardia, equipada con sensores CCD (Dispositivo de Carga Acoplada) de alta velocidad, permite inspecciones de seguridad en tiempo real durante la producción, superando las capacidades visuales humanas. El sistema identifica defectos como tapones de botellas anormales o deformados, distorsiones en las roscas, grietas, impurezas, fragmentos de vidrio y realiza evaluaciones ultrasónicas del nivel de líquido. Además, rechaza automáticamente los productos que no cumplen con los estándares y funciona de manera continua, inspeccionando 16,7 botellas por segundo con una precisión de detección excepcional del 99,9%, garantizando un control de calidad confiable las 24 horas del día.

Solución global de TCI, servicio de una estación sin diferencia de hora, A partir del análisis de mercado, diseño de productos, fabricación y embalaje, servicio postventa, ayuda a usted para que sus productos se vendan al mundo.