Следуйте самым высоким мировым стандартам Создайте зеленую цепь поставок

Строительство первого крупномасштабного завода, оснащенного автоматизированными производственными линиями завершено в 2011 году. Автоматизированная производственная линия осуществляет бесперебойную работу таких процессов как: дозирование→ размещение продукта в основную упаковку → этикетирование → размещение продукта в дополнительную упаковку → запечатывание.

Автоматизированная линия по производству жидких продуктов, изготовленных по технологии двойного эмульгирования в 50 раз, превышает производственную скорость традиционного оборудования. Такое оборудование может производить продукты объемом от 5 мл до 25 мл, упаковка может заполняться как жидкими так гранулированными продуктами. За счет наличия маслорастворимых, водорастворимых и водонерастворимых питательных веществ, продукт обладает высокой степенью усвоения.

Наполнительные машины, установленные в шесть рядов, используются для резки алюминиевых рулонов, применяемых в качестве упаковки, наполнения и запечатывания упаковки. На упаковке имеется небольшое горлышко, которое может устанавливаться под наклоном или горизонтально.

SQF (Safe Quality Food) является универсальным стандартом, признанный во всем мире. Все продукты питания, произведенные на заводе S5, могут быть отмечены сертификацией SQF. Использование знака на рекламе или упаковке продукции возможно только при соблюдении наивысшего уровня стандарта SQF LEVEL 3. При прохождении сертификации SQF применяется стратегия "от фермы до вилки", включая освидетельствование таких процессов, как «управление сырьем, производство, переработка, подготовительные работы, обработка, изготовление». Данная «сертификация качества» продукции отличается от прошлых стандартов, поскольку помимо сосредоточения внимания на «безопасности пищевых продуктов», рассматриваются и другие аспекты.

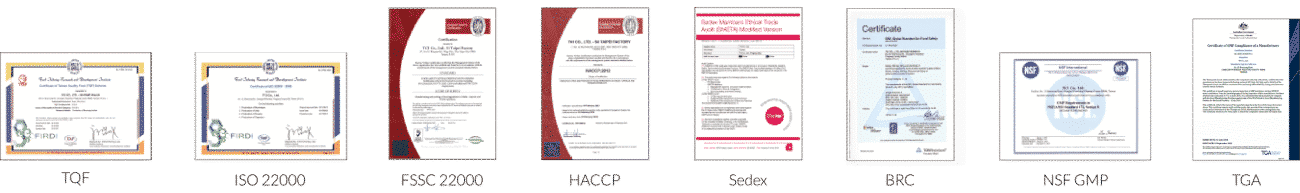

Завод прошел тайваньскую сертификацию GMP, ISO22000, EU FSSC22000, HACCP, ISO50001 (управление энергопотреблением), британскую сертификацию Sedex, сертификацию британского розничного консорциума BRC, американскую сертификацию NSF и GMP.

Наша компания также предоставляет клиентам помощь с получением регистрации FDA, лицензии для входа на китайский рынок пищевой продукции, оформлением заявки на регистрацию BPOM в Индонезии, заявки на сертификацию HALAL, включая MUI, JAKIM, THIDA и т. д. Работая с нами клиент больше сосредотачивается на маркетинге и не беспокоится о вопросах стремительного расширения рынка и продаж в новых областях.

Производственная линия для функциональных напитков объемом 50 мл. За счет автоматической загрузки и выгрузки бутылки, контакт персонала с продуктом сокращается. Зоной управления является цех по очистке с классом чистоты 100 000. После загрузки бутылки в наполнительную машину с классом чистоты 100, осуществляется промывка бутылки чистой водой под высоким давлением. После слива воды бутылка заполняется содержимым и транспортируется на линию автоматической подачи крышек. Автоматическая линия для подачи крышек осуществляет поворот крышки до ее полного закрытия.

За счет применения высокоскоростного автоматизированного производственного оборудования, компания TCI инвестировала десятки миллионов долларов в разработку системы Eagle Eye. Благодаря внедрению высокоскоростных ПЗС (прибор с зарядовой связью) появилась возможность осуществлять контроль безопасности продукции, который не под силу осуществлять вручную, например: данная система определяет неисправности крышки бутылки, деформацию резьбы крышки, трещины на крышке, проводит ультразвуковой контроль уровня жидкости, наличие примесей, стеклянного шлака и т. д. Непрошедшие контроль продукты автоматически отбраковываются, за секунду система может обнаружить 16,7 бутылок, а за сутки коэффициент обнаружения составляет 99,9%.

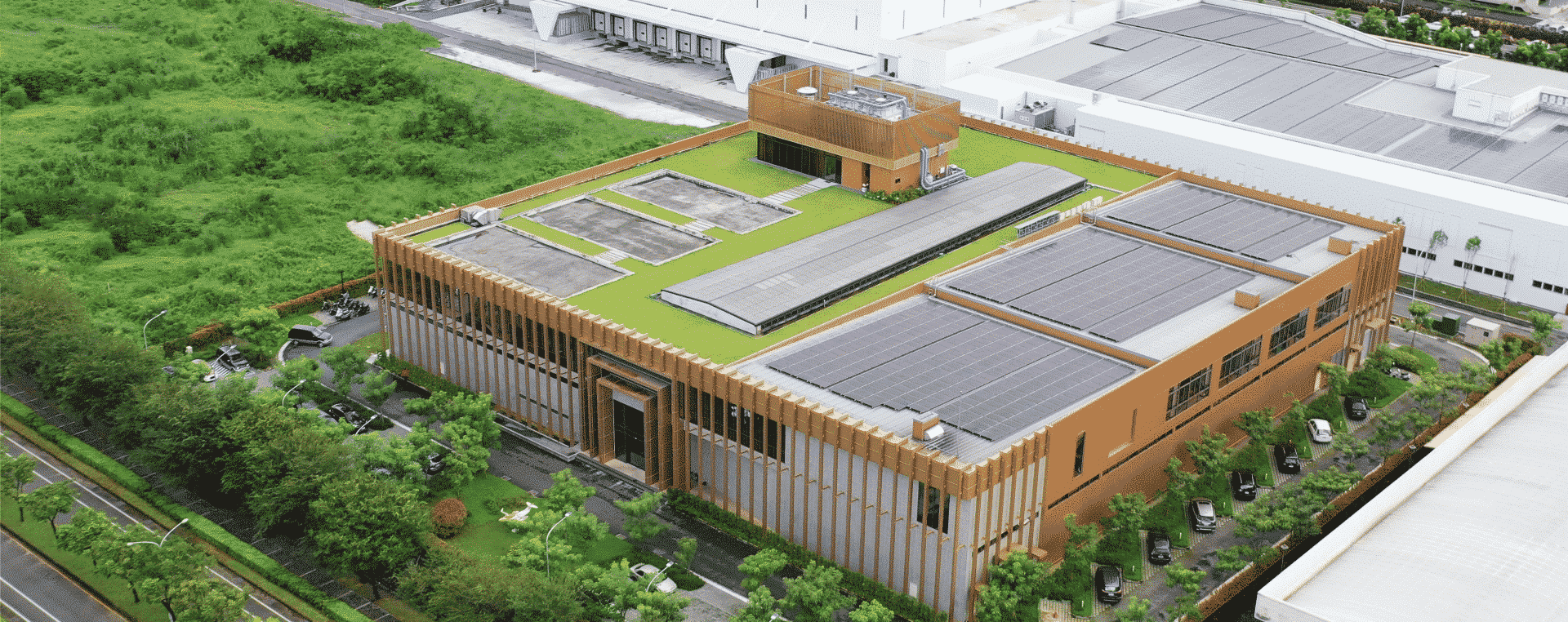

Завод по производству масок для лица S11 был построен и запущен в 2017 году. Помимо высокой автоматизации завода уровня S, он является первым в мире заводом по производству экологически чистых масок с использованием солнечной энергии в качестве источника питания. Завод удостоен сертификатом LEED от Ассоциации зеленого строительства в США за осуществление производственной деятельности с нулевым выбросом углерода. Кроме того, это единственная компания в Азии, прошедшая сертификацию ECOCERT COSMOS, в качестве производителя органической косметики. В Европе можно запросить справочную информацию о прохождении сертификации ECOCERT.

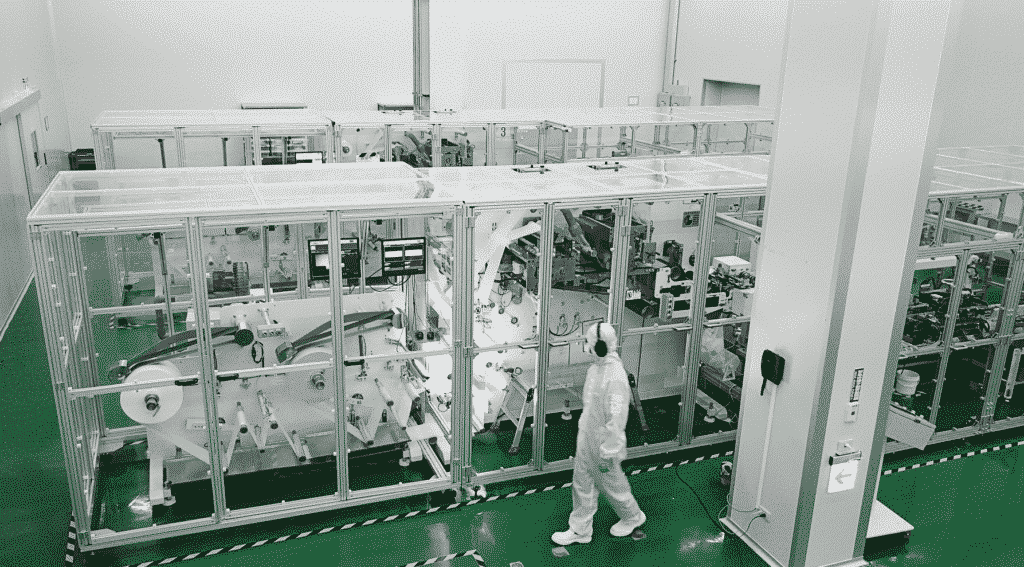

Посредством автоматизированной системы производства, от процесса укладки до печати, автоматически проверяется состояние рулона ткани на соответствие установленным требованиям, а благодаря точной системе просеивания может гарантировать, что каждая маска достигает указанного веса. Затем при помощи конвейерных лент, продукт переносится в зону внешней упаковки и автоматически укладывается в упаковочную коробку

В качестве основного материала для производства масок для лица мы используем ультрачистую воду, прошедшую многоступенчатую обработку.

Завод построен в 2015 году и главным образом занимается производством оздоровительной продукции с твердой лекарственной формой, включая порошки, мягкие капсулы и пастилки. Благодаря применению автоматического упаковочного оборудования и беспилотной автоматической транспортной системой значительно сокращаются сроки цепи поставок.

Используя автоматическое захватное устройство в форме паучьей лапы, разработанное с использованием передовых технологий, в сочетании с системой визуального распознавания, можно выравнивать и захватывать входящий материал и помещать его на конвейерную ленту. Система автоматически отсчитывает количество продуктов (штук) и с целью соблюдения точности, вся линия производит 200 продуктов (штук) в минуту, а автоматическая система упаковки 40 коробок в минуту.

Используя автоматическое захватное устройство всемирно известного бренда ABB в сочетании с системой упаковки и штабелирования, можно выполнить автоматическую упаковку и штабелирование 13 различных типов коробок; а в сочетании с системой автоматической герметизации, автоматического распыления, автоматического взвешивания и отладки, а также системой визуальной идентификации, процесс упаковки на последнем этапе является полностью автоматизированным и экономит рабочую силу.

Завод построен и запущен в 2019 году. Внедренный энергосберегающий метод, сертифицированный LEED, Ассоциацией зеленого строительства в США позволяет производить продукцию с использованием экологически чистых материалов и энергоресурсов без воздействия на окружающую среду. Завод оснащен высокоскоростным автоматизированным оборудованием с системой интеллектуального штабелирования, автоматической упаковки Schubert и цифровой печати.

Использование всемирно известного производителя упаковочных машин Schubert позволяет осуществлять различные виды упаковки, осуществлять упаковку на конечном этапе производства линии напитков объемом 750 мл и 50 мл. Для больших бутылок объемом 750 мл машина может упаковывать в коробку 100 бутылок в минуту, а для бутылок объемом 50 мл - 8/10/12 упаковок по 400 бутылок в минуту. Вся машина представляет собой модульную интеллектуальную конструкцию, которая оснащена функцией быстрого переключения форм для изготовления различных типов упаковочных коробок.

Максимальная скорость оборудования может достигать 160 метров в минуту, что ускоряет транспортировку сырья между цехами.

После того, как система управления производством MES выдает команду, сырье выгружается с последовательных автоматических складов, а затем автоматически транспортируется беспилотными AGV в установленную зону разгрузки. Благодаря использованию автоматизированного оборудования, на территории всего предприятия используются заводы с системой чистого производства и беспилотной транспортировки товара.

Печать упаковочных материалов, необходимая для напитков, порошков, жидких средств, масок для лица и прочих упаковок, производимые компанией TCI, может производиться через Интернет посредством программы IOP. «Дизайн упаковочного материала с переменной информацией» повышает конкурентоспособность товара, а в сочетании с системой идентификации «один товар, один код» будет доступна функция отслеживания товара.

Благодаря высокоскоростному производству и автоматизированным линиям розлива в стеклянные бутылки каждая производственная линия может быть запущена в производство с участием 8 сотрудников.

Кроме этого, по-прежнему существует линия по высокоскоростному производству твердых пищевых добавок, ставшей для компании основной производственной базой функциональных напитков и продуктов здорового питания в Китае.

В соответствии с нашими передовыми автоматизированными производственными процессами, TCI сделала значительные инвестиции в разработку новейшей системы мониторинга Eagle Eye. Эта передовая технология, оснащенная высокоскоростными ПЗС (прибор с зарядовой связью) сенсорами, обеспечивает инспекцию безопасности производства в режиме реального времени, которая превосходит возможности человеческого зрения. Система выявляет дефекты, такие как ненормальные или деформированные крышки бутылок, искажения резьбы, трещины, примеси, осколки стекла, а также проводит ультразвуковую оценку уровня жидкости. Система автоматически отклоняет несоответствующую продукцию и работает непрерывно, проверяя 16,7 бутылок в секунду с исключительной точностью обнаружения 99,9%, что гарантирует надежный круглосуточный контроль качества.

Площадь объекта S16 составляет 50 000 квадратных метров, и он оснащен передовыми автоматизированными производственными линиями высокой скорости, что обеспечивает эффективные поставки широкого ассортимента продукции на рынок США. Завод S16 служит центром, объединяющим исследовательские и производственные возможности TCI из Китая, Тайваня и США. Благодаря такому глобальному сотрудничеству мы предоставляем нашим клиентам круглосуточное обслуживание, поддерживая их усилия по расширению международного присутствия.

Функциональные напитки

В соответствии с нашими передовыми автоматизированными производственными процессами, TCI сделала значительные инвестиции в разработку новейшей системы мониторинга Eagle Eye. Эта передовая технология, оснащенная высокоскоростными ПЗС (прибор с зарядовой связью) сенсорами, обеспечивает инспекцию безопасности производства в режиме реального времени, которая превосходит возможности человеческого зрения. Система выявляет дефекты, такие как ненормальные или деформированные крышки бутылок, искажения резьбы, трещины, примеси, осколки стекла, а также проводит ультразвуковую оценку уровня жидкости. Система автоматически отклоняет несоответствующую продукцию и работает непрерывно, проверяя 16,7 бутылок в секунду с исключительной точностью обнаружения 99,9%, что гарантирует надежный круглосуточный контроль качества.

Глобальные решения компании TCI, комплексное нулевое обслуживание, от анализа рынка,

дизайна продукта, производства и упаковки до послепродажного обслуживания для продвижения вашей продукции по всему миру.